Motores ICE/ICO

EXPERIMENTO 01 – MOTOR DE COMBUSTÃO INTERNA

EM783 – Laboratório de Calor e Fluidos I – 1o Semestre de 2020

Turmas A e B: Prof. Dr. Waldir Antonio Bizzo / PED Enga. Quiara Abrantes Morelo

Turmas C e D: Prof. Dr. Marcelo Souza de Castro / PED Engo. Rodolfo Marcilli Perissinotto

1. OBJETIVO

Determinação das curvas de desempenho de um motor de combustão interna alternativo, ciclo Otto de 4 tempos, estacionário, em rotação constante: torque, potência, consumo. Avaliação dos fatores que influenciam o desempenho desse tipo de motor.

2. BANCADA E EQUIPAMENTO

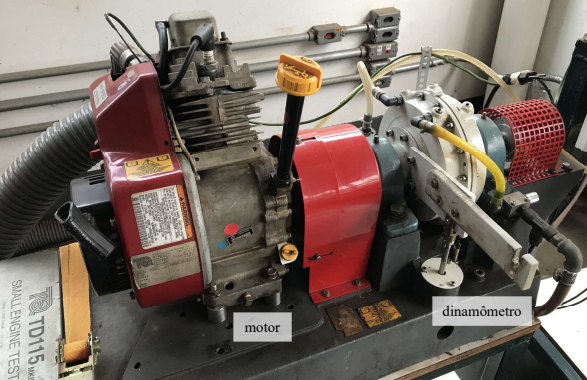

O sistema experimental utilizado nesta experiência é composto de um motor de combustão interna acoplado a um dinamômetro e instrumentado com um conjunto de sensores para medição de parâmetros como rotação e torque do motor, vazões de ar e de combustível, temperatura dos gases de exaustão.

A Figura 1 mostra uma fotografia do sistema TD115 com motor e dinamômetro hidráulico.

Figura 1. Fotografia da montagem experimental com motor e dinamômetro hidráulico.

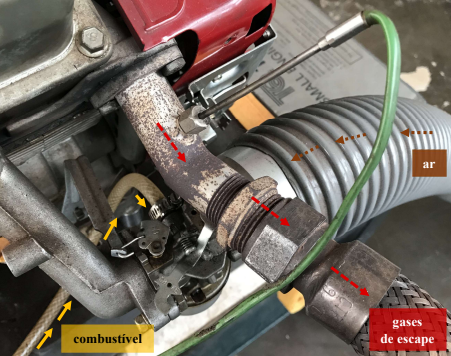

Para funcionar corretamente, o motor de combustão interna demanda a entrada de combustível e ar na câmara de combustão. O produto dessa queima é uma mistura de gases de escapamento. A Figura 2 exibe um detalhe da parte traseira da montagem experimental, onde é possível observar o ponto exato da entrada do ar e do combustível, que escoam por dentro de mangueiras plásticas. Pode-se notar, ainda, a posição do tubo de saída de gases de escape com um sensor de temperatura instalado.

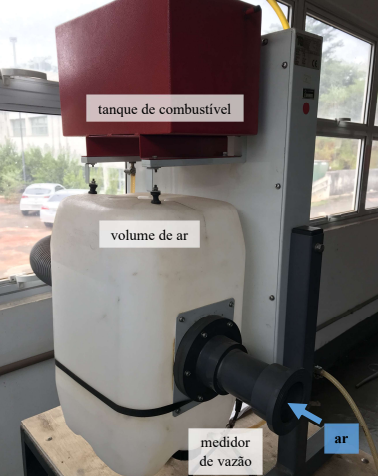

Um reservatório metálico é responsável pelo armazenamento da gasolina, ao passo que o suprimento de ar é feito através de uma mangueira conectada a um sistema de medição de vazão. A Figura 3 contém uma fotografia desses componentes.

Figura 2. Detalhe dos pontos de injeção de combustível, entrada de ar e saída de gases.

Figura 3. Detalhe do reservatório de combustível e do ponto de sucção do ar ambiente.

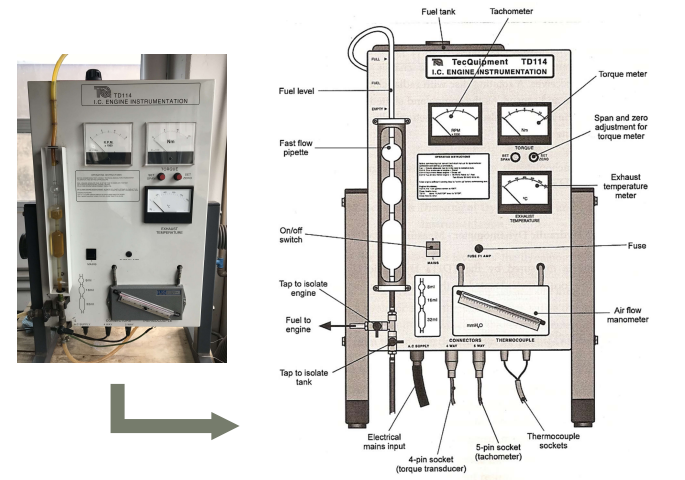

As variáveis medidas na experiência podem ser verificadas em um painel de instrumentação instalado ao lado do dinamômetro. A Figura 4 mostra a parte frontal do painel de instrumentação, com manômetro, ponteiros analógicos e pipetas graduadas.

Figura 4. Fotografia e diagrama esquemático do painel de instrumentação.

INFORMAÇÕES TÉCNICAS:

As próximas seções trazem informações detalhadas sobre os componentes do sistema experimental.

2.1. Medição do Torque do Motor: Dinamômetro

O torque do motor é medido pelo dinamômetro hidráulico e transmitido até o indicador de torque no painel de instrumentação. As subseções 2.1.1 e 2.1.2 descrevem o funcionamento do dinamômetro.

2.1.1 Dinamômetro Hidráulico

Para funcionar, o dinamômetro hidráulico utiliza uma fonte de água limpa com altura constante (pressão) entre 6,0 e 12 m. Tipicamente, o fluxo de água é de 4,0 l/min em uma pressão de 6,0 mca.

O escoamento de água ocorre no interior de um tubo plástico com 10 mm de diâmetro.

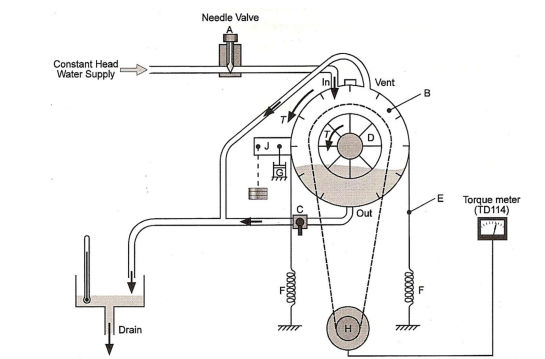

A Figura 5 contém um desenho esquemático do dinamômetro. O fluxo de água é controlado pelo registro A, que entra pelo topo do casco B do dinamômetro e sai pela torneira C até chegar no dreno.

A quantidade de água no dinamômetro e, consequentemente, a potência do motor absorvida por ele, dependem do ajuste da válvula A e da torneira C.

Figura 5. Esquema da montagem do dinamômetro hidráulico.

O eixo do motor aciona o rotor do dinamômetro D dentro do casco B, de modo a agitar a massa de água existente em seu interior. O casco tem a rotação impedida pelas duas molas F fixadas à corda de nylon E que passa na parte externa do casco e está presa no topo dele. As duas molas são idênticas e estão sempre tensionadas quando o casco do dinamômetro sofre deslocamento.

O amortecedor G também está conectado ao casco B através do braço J. A posição angular do casco depende da constante das duas molas F e do torque T proveniente do motor. O deslocamento periférico do casco, portanto, é proporcional ao torque T e é medido pelo potenciômetro rotativo H, cuja saída alimenta a entrada do medidor de torque disponível no painel de instrumentação.

Uma fotografia da parte externa do dinamômetro foi disponibilizada na Figura 1. Recomenda-se retornar à imagem para observar a presença do casco, do braço, do amortecedor e de uma mola, além de mangueiras de água.

2.1.2 Calibração da Linearidade

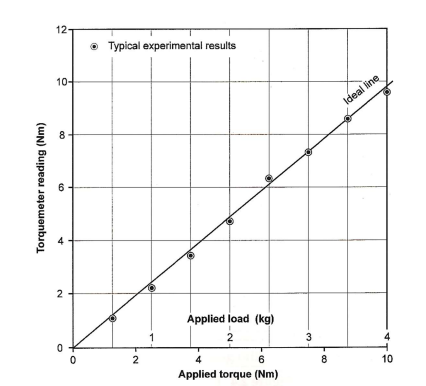

A leitura obtida no medidor de torque pode ser calibrada, se necessário. É interessante verificar a

linearidade global do sistema por meio da comparação do torque indicado contra torques conhecidos

aplicados no braço de calibração. Para realizar isso, utiliza-se pesos com até 4 kg em incrementos de

0,5 kg e registra-se a comparação entre o torque indicado no painel e o torque fornecido pelo peso.

O torque aplicado no braço pode ser calculado conforme a relação:

T = m . g . a

T é o torque aplicado (em N.m), m é a massa (em kg), g é a aceleração da gravidade (em m/s2) e a é a distância entre o peso de calibração e o eixo do dinamômetro (em m). O valor de a é 0,25 m.

A Figura 6 mostra um gráfico típico de verificação da linearidade.

Figura 6. Curva de calibração do indicador de torque.

2.2. Medição da Rotação do Motor: Tacômetro

A velocidade de rotação do motor é medida eletronicamente por um sistema de contagem de pulsos. Um sensor óptico, contendo um transmissor e um receptor de infravermelho, é montado sobre o chassi do dinamômetro. Um disco rotativo com fendas radiais é colocado entre o transmissor e o receptor.

À medida que o motor e o disco giram, os raios do emissor são interrompidos no receptor, o que gera um conjunto de pulsos. Por fim, os pulsos resultantes são processados para fornecer a rotação do motor. (Para garantir resultados confiáveis, esse tacômetro eletrônico é calibrado contra um gerador de sinais com elevada precisão.)

2.3. Medição da Temperatura dos Produtos da Combustão: Termopar

A temperatura dos produtos de combustão é medida por um termopar tipo J (cromel/alumel) soldado ao tubo de exaustão próximo ao bloco do cilindro do motor. Uma fotografia do termopar foi exibida na Figura 2. Sugere-se voltar à imagem para verificar novamente a posição do termopar, com cabo verde.

2.4. Medição da Vazão de Combustível: Pipeta Graduada

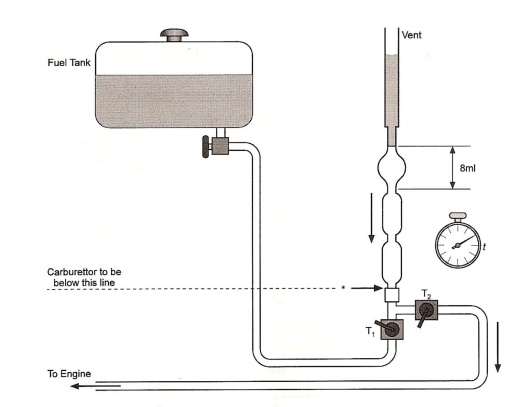

O sistema de combustível é alimentado a partir de um tanque de combustível com capacidade de 4,5 litros, que está montado no topo da parte traseira da unidade de instrumentação. Como a alimentação de combustível ocorre por gravidade, o carburador do motor precisa estar abaixo do nível do tanque.

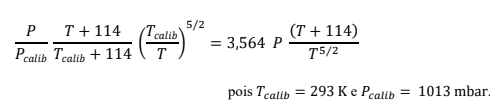

A Figura 7 introduz um desenho esquemático do sistema de combustível. O combustível escoa no fundo da pipeta graduada em volumes de 8, 16 e 32 ml. A marca mais baixa na pipeta deve ser montada em uma posição mais alta que o carburador do motor para garantir que o reservatório de 32 ml esvazie completamente antes da parada do motor.

Figura 7. Sistema de alimentação de combustível.

A torneira T1 isola o tanque em relação ao motor, permitindo a medição do consumo de combustível que está na pipeta. O consumo de combustível mf é determinado pela medição do tempo t que o motor demora para consumir um dado volume de, por exemplo, 8 ml. Já a torneira T2 isola o motor em relação ao sistema de fornecimento de combustível e, portanto, deve ser fechada somente quando o dispositivo não está em uso.

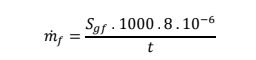

Para um volume de 8 ml, assumindo a densidade da água como 1000 kg/m3, temos:

Entrando com t em segundos, mf tem unidade de kg/s.

Um valor típico para a densidade relativa da gasolina Sgf é 0,74.

Imagens do reservatório de combustível e das pipetas graduadas foram apresentadas na Figura 3 e na Figura 4, respectivamente. Sugere-se retornar às imagens a fim de observá-las mais uma vez.

2.5. Medição da Vazão de Ar: Medidor de Fluxo Laminar

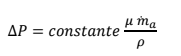

Um medidor de vazão do tipo fluxo laminar, ou viscoso, está instalado na parte traseira da unidade de instrumentação, abaixo do tanque de combustível. De modo geral, a vazão de ar através do medidor é proporcional à diferença de pressão, a qual deve ser lida no manômetro do painel de instrumentação.

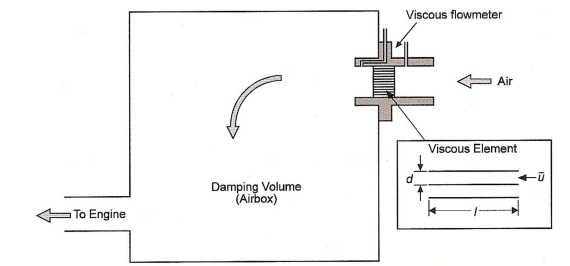

A Figura 8 apresenta um diagrama esquemático do sistema de entrada de ar com medidor de vazão.

Figura 8. Sistema de medição de vazão de ar.

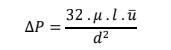

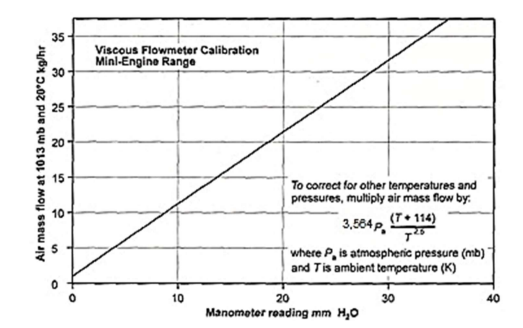

O número de Reynolds do escoamento no medidor fica abaixo de 2300 para permitir a aplicação da equação de Hagen-Poiseuille. Para ar com uma dada densidade, a vazão mássica de ar é proporcional à velocidade média do escoamento. Desse modo, a queda de pressão no medidor também é proporcional à velocidade e, portanto, ao fluxo de massa a ser medido:

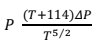

A Figura 9 mostra a curva de calibração do medidor de vazão. A equação de Poiseuille é usada como base para corrigir o fluxo de massa medido em condições de pressão e temperatura diferentes da pressão padrão. A equação final de correção, presente no canto inferior direito do gráfico, será desenvolvida nos parágrafos a seguir.

Figura 9. Curva de calibração do medidor de vazão de ar.

O fluxo de massa no tubo do medidor é dado por ma=pũA onde A é a área transversal do tubo.

Para um dado tubo, tem-se:

Da fórmula de Sutherland, a viscosidade do ar é dependente apenas da temperatura absoluta.

Ou seja:

Para o ar, as constantes A e B são: A = 0,1465.10-5 e B = 114.

A densidade do ar é função da temperatura (T) e pressão (P) ambientes e pode ser obtida a partir da

equação dos gases ideais:

Combinando as equações acima, o fluxo de massa de ar é proporcional a:

Portanto, para uma dada diferença de pressão através do medidor de escoamento laminar, o fluxo de massa obtido na curva de calibração deve ser multiplicado por:

Imagens do medidor de vazão de ar e do manômetro foram apresentadas na Figura 3 e Figura 4, respectivamente. Indica-se voltar às figuras a fim de visualizá-las outra vez.

2.6. Cálculo da Razão Ar/Combustível

A razão ar/combustível pode ser obtida pela simples divisão entre fluxo de ar e fluxo de combustível medidos através dos procedimentos explicados nas últimas seções.

3. PROCEDIMENTO DE OPERAÇÃO

3.1. Calibrar as medidas de torque

O medidor de torque deve ser zerado e calibrado antes de cada teste:

- Ajustar o potenciômetro de faixa “set span” para sua posição máxima.

- Vibrar o dinamômetro com as mãos para liberar seu eixo.

- Ajustar o potenciômetro de zero “set zero” até o indicador de torque mostrar zero.

- Vibrar o dinamômetro novamente para verificar que o zero está bem ajustado.

- Pendurar um peso de 3,5 kg no braço de calibração do dinamômetro.

- Ajustar o controle de faixa “set span” para ler um torque de 8,6 N.m (correspondente a 3,5 kg).

- Remover o peso de calibração e repetir as etapas (2) a (6) até garantir que o “zero” e a faixa “span” estejam corretas. A curva de calibração de torque obtida pelo fabricante está disponível na Figura 6.

- Verificar a linearidade da curva medindo o torque para pesos com massas entre 0,5 e 4,0 kg, com incrementos de 0,5 kg. Levantar a curva de calibração do dinamômetro.

- Repetir a operação, desde o item (1), pelo menos mais uma vez.

3.2. Controlar o fluxo de água para o dinamômetro

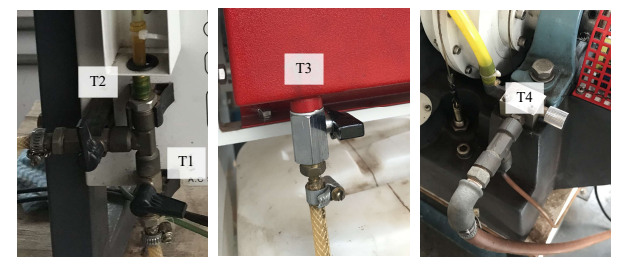

As siglas T1, T2, T3 e T4 estão detalhadas na Figura 10.

- Verificar se o registro de fornecimento de água ao motor está aberto. Se necessário, abrir.

- Abrir a válvula de fornecimento de água ao dinamômetro (T4) em aproximadamente 1 volta.

3.3. Ligar o motor (partida fria)

As siglas T1, T2, T3 e T4 estão detalhadas na Figura 10.

Recomenda-se pedir ajuda a um responsável antes de executar as próximas atividades.

- Confirmar que a torneira T2 está fechada e que a válvula de fornecimento de combustível na saída do tanque (T3) está aberta. Se necessário, mexer na posição das válvulas.

- Abrir a torneira T1. Para mais informações sobre as torneiras T1 e T2, ler a seção 2.4.

- Preencher a proveta com combustível e eliminar bolhas de ar caso necessário.

- Mover a alavanca “choke” do afogador no sentido anti-horário, fechando a entrada de ar no motor.

- Ligar a ignição do motor.

- Puxar, com vigor, a partida do motor.

- Abrir a torneira T2 imediatamente após o funcionamento do motor.

- Verificar se a alavanca “choke” do afogador retornou para a posição de origem. Em caso negativo, movimentá-la no sentido horário até a posição central.

- Esperar o motor estabilizar em temperaturas no intervalo de 450 a 600°C. Nesse período, manter o dinamômetro com pouca carga, ou seja, com uma abertura pequena da válvula T4.

3.4. Levantar dados de desempenho do motor

Este procedimento deve ser pensado pelos estudantes.

3.5. Desligar o motor

As siglas T1, T2, T3 e T4 estão detalhadas na Figura 10.

- Fechar a válvula T4 para remover a carga alimentada ao dinamômetro.

- Fechar a torneira T2 para isolar o motor do sistema de combustível.

- Aguardar o motor consumir todo o combustível alimentado.

- No instante em que o motor começar a falhar, desligar a ignição.

- Fechar o registro de fornecimento de água.

- Fechar a válvula T3 da saída do tanque de combustível.

- Desligar a chave geral do painel de instrumentação.

Figura 10. Válvulas T1, T2, T3 e T4.

4. REFERÊNCIAS BIBLIOGRÁFICAS

MORAN, M., SHAPIRO, H., Princípios de Termodinâmica para Engenharia, 6a ed., Ed. LTC, 2011.

BENSON, R., WHITEHOUSE, D. Internal Combustion Engines. 4a ed. Pergamon Press, v. I, 1979.

BENSON, R., WHITEHOUSE, D. Internal Combustion Engines. 4a ed. Pergamon Press, v. II, 1979.

FERGUSON, C., KIRKPATRICK, A. Internal Combustion Engines: Applied Thermosciences. 2a ed New York: John Wiley, 1986.

STONE, R. Introduction to Internal Combustion Engines. 3a ed. SAE Int. and Macmillan Press, 1999.

HEYWOOD, J. Internal Combustion Engines Fundamentals. McGraw-Hill, 1988.

MICHAEL, P., ANTHONY, M. Engine Testing – Theory and Practice. 2a ed. Warrendale, 1999.

JUNIOR, O. Motores de Combustão Interna. FATEC-SP, 1997.

TAYLOR, C. Análise dos Motores de Combustão Interna. Edgard Blücher, v. I, 1971.

TAYLOR, C. Análise dos Motores de Combustão Interna. Edgard Blücher, v. II, 1976.

Observação: Este documento baseia-se no roteiro escrito em 2019 pelos PEDs Me. Leandro Alves Moya e Me. Natan Augusto Vieira Bulgarelli.