Trocador de Calor de Tubos Concêntricos

EXPERIÊNCIA No 6 – ESTUDO DE UM TROCADOR DE CALOR DE TUBOS CONCÊNTRICOS

EM886 – Laboratório de Calor e Fluidos II

1. OBJETIVO

O objetivo geral do experimento consiste em aplicar conceitos de transferência de calor na análise de desempenho de um trocador de calor de tubos concêntricos usando água como meio de troca térmica. Neste sentido, os seguintes tópicos serão estudados:

- Efeitos do sentido do escoamento (paralelo e contracorrente) sobre a transferência de calor entre dois fluidos;

- Efeitos da variação da temperatura de água quente sobre a efetividade e sobre o coeficiente global de transferência de calor;

- Comparação entre os valores experimental e teórico do coeficiente global de transferência de calor.

2. TEORIA

Trocadores de calor são equipamentos que realizam a operação de troca térmica entre dois fluidos, possibilitando, por exemplo, o resfriamento e aquecimento de fluidos. O fluido quente é aquele que fornece calor e se não houver mudança de fase se resfriará. Enquanto que, o fluido frio é aquele que recebe calor e se não houver mudança de fase se aquecerá.

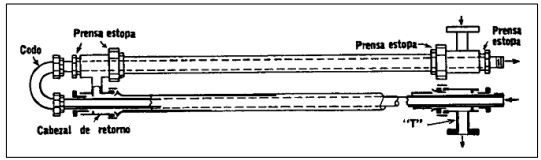

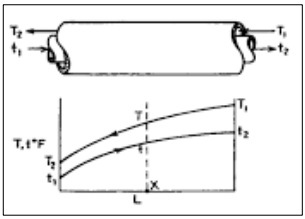

O trocador de calor por tubos concêntricos, objeto de análise na presente experiência, é composto por dois tubos concêntricos, geralmente com dois trechos retos, com conexões apropriadas nas extremidades e em cada tubo, para direcionar os fluidos de uma seção reta para outra. A Figura 1 ilustra o esquema de um trocador de calor por tubos concêntricos.

Figura 1 – Trocador de calor de tubos concêntricos (KERN, 1984).

No dimensionamento ou previsão do desempenho de um trocador de calor é essencial relacionar a taxa total de transferência de calor a grandezas tais como: as temperaturas de entrada e saída dos fluidos, o coeficiente global de transferência de calor e a área superficial total para troca térmica.

Uma expressão útil pode ser obtida relacionando-se a taxa de transferência de calor total (q) à diferença de temperaturas (ΔT) entre os fluidos quente e frio, sendo que:

ΔT = Tq – Tf

(1)

Tal expressão seria uma extensão da lei do resfriamento de Newton, com o coeficiente global de transferência de calor (U) usado no lugar do coeficiente convectivo de transferência de calor (h). Os subscritos q e f referem-se ao fluido quente e frio, respectivamente:

q = U A DMLT

(2)

Onde A refere-se à área de transferência de calor entre os fluidos. No caso de escoamentos em contracorrente ou em paralelo, essa diferença de temperatura é calculada pela diferença média logarítmica de temperatura (DMLTcontr ou DMLTpar).

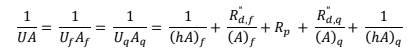

A determinação do coeficiente global de transferência de calor é uma etapa essencial de qualquer análise de trocadores de calor e pode ser realizada através da Eq. (3) para superfícies não aletadas [INCROPERA; DEWITT (1996), HOLMAN (1997)]:

(3)

Na Equação (3), os parâmetros Rnd e Rp referem-se às resistências térmicas devido à incrustações (fator de incrustação) e à resistência térmica da parede dos tubos, respectivamente.

A diferença de temperatura média logarítmica (DMLT) depende da configuração do escoamento, paralelo ou contracorrente.

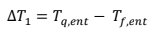

No escoamento paralelo, as distribuições de temperaturas nos fluidos quente e frio associadas a um trocador de calor com escoamento paralelo estão mostradas na Figura 2.

Figura 2 – Escoamento em paralelo.

Nesta configuração de escoamento os dois fluidos entram no trocador de calor na mesma extremidade e o percorrem no mesmo sentido. Na extremidade de entrada tem se a maior temperatura do fluido quente e a menor temperatura do fluido frio, portanto a maior diferença de temperatura entre os fluidos. Ao longo do equipamento esta diferença vai diminuindo. É importante ressaltar que na operação em paralelo não é possível obter-se uma temperatura de saída do fluido frio maior que a saída do fluido

quente.

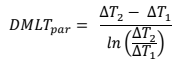

Para esta configuração, a DMLT é definida como:

(4)

Sendo que:

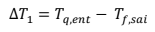

(5)

(6)

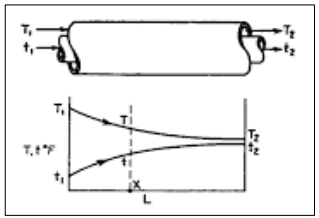

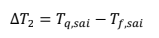

No escoamento contracorrente, as distribuições de temperaturas nos fluidos quente e frio associadas a um trocador de calor com escoamento contracorrente estão mostradas na Figura 3.

Figura 3 – Escoamento em contracorrente.

Neste tipo de operação os fluidos entram no equipamento em extremidades opostas, percorrendo-o em sentidos contrários. Ao contrário do trocador com escoamento paralelo, essa configuração proporciona a transferência de calor entre as parcelas mais quentes dos dois fluidos em uma extremidade, assim como entre as parcelas mais frias na outra extremidade. Neste tipo de operação é possível que a temperatura de saída do fluido frio seja maior que a do fluido quente. A Diferença de Temperatura Média Logarítmica (DMLT) para uma configuração de escoamento em contracorrente é:

Para esta configuração, a DMLT é definida como:

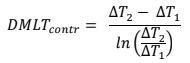

(7)

Sendo que:

(8)

(9)

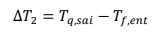

Outro método utilizado para avaliar o desempenho de um trocador de calor é denominado de método da efetividade-NUT. A efetividade do trocador de calor ε é a razão entre o calor transferido no trocador e o calor máximo que poderia ser transferido dispondo-se de área infinita, portanto:

(10)

Para qualquer trocador de calor, pode ser mostrado que:

(11)

Onde Cmin e Cmáx referem-se à menor e à maior capacidade calorífica dos fluidos de trabalho, respectivamente. A razão Cmin/Cmax pode ser igual a Cf/Cq ou Cq/Cf, dependendo das magnitudes relativas das taxas de capacidades caloríficas dos fluidos quente e frio. O número de unidade de transferência (NUT) é um parâmetro adimensional amplamente utilizado na análise e projeto de trocadores de calor, sendo definido como:

(12)

3. SISTEMA EXPERIMENTAL

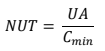

A Figura 4 mostra o aparato experimental utilizado nesta experiência que corresponde a um trocador de calor por casco e tubo.

Figura 4 – Aparato experimental (TD360a).

A seguir são apresentados os detalhes do trocador de calor por tubos concêntricos:

- Dimensões brutas: Largura de 500 mm x Profundidade de 260 mm x Altura de 160 mm e 3,5 kg.

- Tubo externo: Acrílico transparente, diâmetro externo de 30 mm e diâmetro interno de 20 mm.

- Tubo interno: Aço inoxidável, diâmetro externo de 12 mm e diâmetro interno de 10 mm.

- Área média de transferência de calor: 0,02 m2.

A Figura 5 mostra o trocador de calor correspondente às especificações citadas acima. Nesse trocador, o fluido quente escoa a través do tubo interno, enquanto o fluido frio escoa através do espaço anular.

Figura 5 – Trocador de calor de tubos concêntricos (TD360a).

As medições de temperatura nas correntes quente e fria, respectivamente, são mostradas

no painel de serviço do equipamento:

TH1 – Temperatura de entrada do fluido quente.

TH2 – Temperatura de saída do fluido quente.

TH3 – Temperatura intermediária do fluido quente (posição entre o primeiro e o segundo tubo).

TC1 – Temperatura de entrada da água fria.

TC2 – Temperatura de saída da fria.

TC3 – Temperatura intermediária do fluido frio (posição entre o primeiro e o segundo tubo).

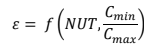

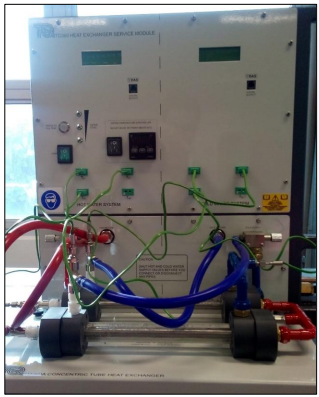

O controlador de aquecimento é utilizado para ajustar a temperatura do reservatório de água quente. Neste, é possível especificar um set point para temperatura. A Figura 6 apresenta a funcionalidade do controlador explicando seu modo de uso.

Figura 6 – Demonstrativo de como usar o controlador.

4. PROCEDIMENTO EXPERIMENTAL

4.1. Ligando o Equipamento

- Inicialmente, deve-se abrir o registro de água de alimentação do trocador de calor.

- Verificar se o equipamento está ligado em tomada 220 V.

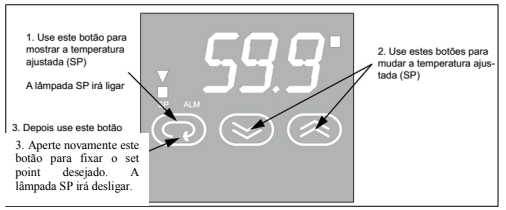

- Ligar a chave de energia do painel frontal do módulo de serviço (F1 da Fig. 7).

- Verificar o nível do reservatório de água quente. Caso o nível de água esteja baixo (F2 da Fig. 7 – luzes estarão apagadas) pressione o botão (press to dull tank) e o mantenha pressionado para encher o tanque de aquecimento, até que as três luzes verde fiquem acesas (F3 da Fig. 7 – luzes estarão acessas).

- Ligar a bomba (F4 da Fig. 7).

- Ligar o controlador da resistência elétrica da corrente de água quente (F5 da Fig. 7).

Recomenda-se não colocar o Set Point superior a 60°C. A temperatura mínima da

água quente deve ser 5oC acima da temperatura de entrada da água fria.

Figura 7 – Componentes do painel do sistema experimental.

4.2. Efeito da variação da temperatura inicial da água quente e do sentido do escoamento

O objetivo deste experimento é avaliar como as diferentes temperaturas de alimentação de água quente afetam o desempenho do trocador de calor nas configurações de escoamento paralelo e contracorrente. Neste caso, as vazões de alimentação são constantes, sendo escolhidas pelo grupo.

Escoamento Paralelo

- Configure o trocador de calor para operar em escoamento paralelo.

- Utilizando as válvulas de controle de vazão, ajuste a vazão da corrente de alimentação de água quente e da corrente de água fria ao trocador. Estas vazões serão mantidas constantes ao longo do experimento.

- Especifique a primeira temperatura da corrente de água quente (Set Point) no controlador.

Obs1: A faixa operacional de vazão da corrente de água quente é: 0 a 4,50 L.min-1. Enquanto que a faixa de vazão da corrente de água fria é de: 0 a 3,08 L.min-1.

Obs2: A alimentação de água fria provavelmente irá mudar levemente ao iniciar o experimento, então pode ser necessário ajustar levemente as válvulas de controle vazão para manter a vazão constante.

Obs3: Após a temperatura da corrente quente alcançar o set point é preciso aguardar no mínimo 5 minutos para o sistema alcançar regime permanente. Verificar se a oscilação da temperatura é menor que 2% do valor de temperatura ajustado.

Obs4: É sugerido iniciar o procedimento experimental do valor de temperatura menor para o de temperatura maior.

- Anote as temperaturas do circuito de água quente e do circuito de água fria.

- Repita os procedimentos 3, 4 e 5 para, pelo menos, mais três valores de temperaturas do tanque aquecido. Ressalta-se a importância de aguardar em média 5 minutos para o sistema entrar em regime após a temperatura alcançar o set point.

Escoamento Contracorrente

- Configure o trocador de calor para operar em escoamento contracorrente.

- Repita os procedimentos 3, 4, 5 e 6.

4.3. Desligando o Equipamento

- Desligar a chave do controlador (F5 da Fig. 7).

- Desligar a chave da bomba (F4 da Fig. 7).

- Desligar a chave do painel (F1 da Fig. 7).

- Fechar o registro de água.

- Retirar a tomada do equipamento da energia.

5. APRESENTAÇÃO DOS RESULTADOS

Apresente os balanços de energia para o trocador;

Calcule o coeficiente global de transferência de calor experimental e compare com o valor previsto a partir de correlações da literatura para os coeficientes convectivos de troca de calor.

Calcule a efetividade do trocador de calor (ε) experimental e teórica. Obtenha também o valor do NUT para o trocador em análise e discuta sobre seu significado físico;

Comente os resultados sobre o efeito da variação da temperatura da corrente de água quente na taxa de transferência de energia da água quente para água fria. Apresente gráficos.

Avalie o efeito da configuração do escoamento (paralelo ou contracorrente) sobre a taxa de transferência de energia da água quente para água fria. Apresente gráficos.

6. REFERÊNCIAS BIBLIOGRÁFICAS

HOLMAN, J. P. Heat Transfer. 8. ed. McGraw-Hill, 1997.

INCROPERA, F. P.; DEWITT, D. P. Fundamentals of Heat and Mass Transfer. 4. ed. John Wiley & Sons, 1996.

KERN, D. Q. Process Heat Transfer. New York: McGraw-Hill, 1984.

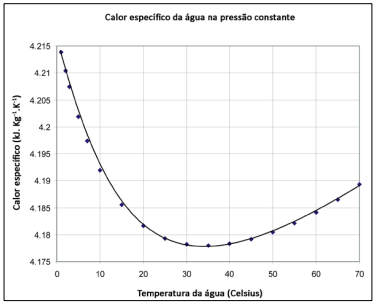

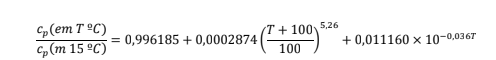

ANEXO: Calor específico e densidade da água em função da temperatura

Figura A1 – Calor Específico da Água à Pressão Constante (guia do usuário, TD 360).

Sendo o calor específico da água a 15oC igual a 4185,5 J.kg-1.K-1.

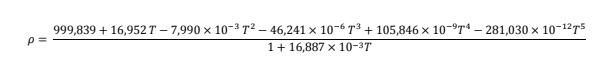

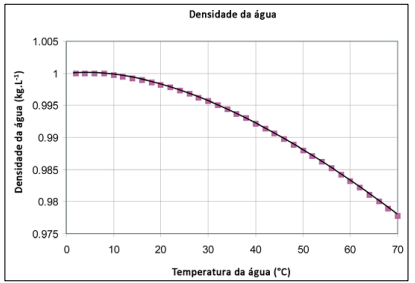

Figura A2 – Curva de Calibração da Densidade da Água (guia do usuário, TD 360).