EM921 – CONTEÚDO DAS AULAS

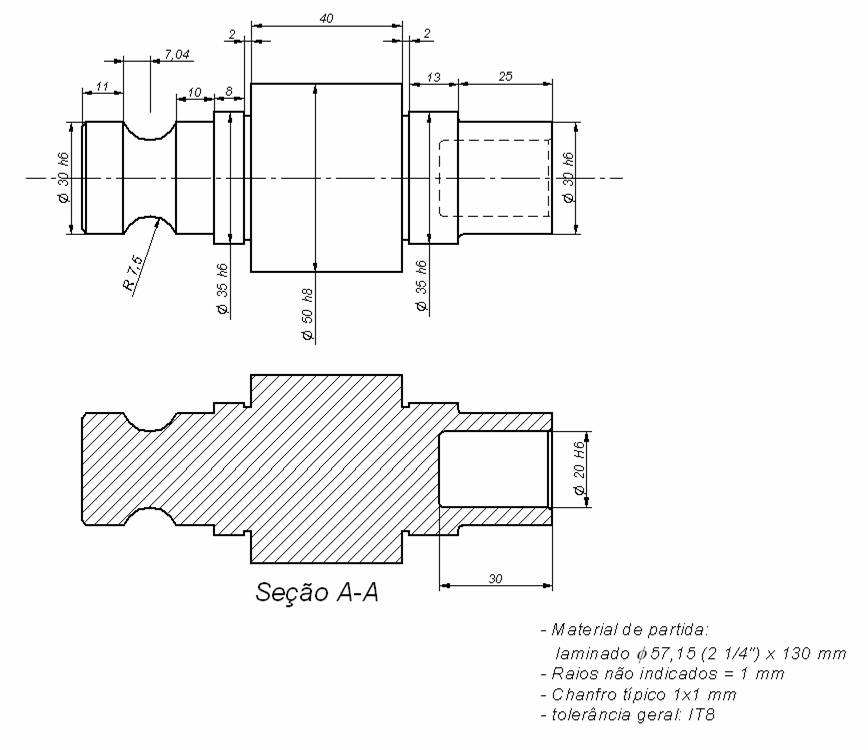

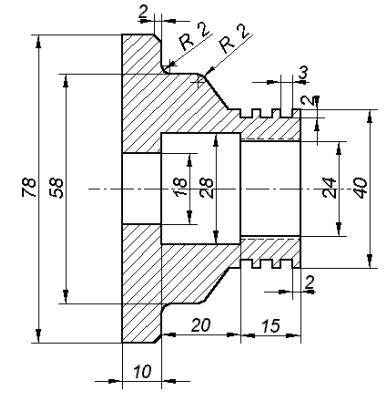

Na primeira aula, a partir do

desenho da peça pronta serão realizadas as seguintes etapas: 1. identificação

dos requisitos especiais de tolerâncias e rugosidades; 2. definição

da seqüência de etapas de fabricação; 3. definição

da cotação de fabricação das dimensões longitudinais; considerando as

superfícies de referência adotadas para as operações de usinagem; 4. definição

dos sobremetais, tolerâncias operacionais e dimensões intermediárias; 5. definição

da peça em bruto (considerar cilindro cortado de barra laminada); 6. definição

da quantidade de material a ser removida nas operações de torneamento para as

diversas dimensões longitudinais e de diâmetro; Na segunda aula, a partir das etapas

realizadas na primeira aula, serão realizadas as seguintes atividades: 1. desenho

das folhas das operações de torneamento; Na terceira aula, com os desenhos

das folhas de processo para torneamento: 1. definir

as ferramentas

(pastilhas) e os porta-ferramentas para cada uma das quatro etapas de

torneamento; 2. definir

os parâmetros de corte (rotação, profundidade e avanço) para cada etapa de

torneamento, considerando as características do torno

disponível e das ferramentas escolhidas; 3. desenhar

o percurso das ferramentas em cada etapa de torneamento. No site www.coroguide.com está disponível o

catálogo on line para consulta sobre ferramentas de torneamento em função de

uma pastilha específica ou da usinagem de um material específico. Na quarta

aula será apresentado o sistema de coordenadas utilizado para

definir os percursos de torneamento.

SISTEMA DE

COORDENADAS Por convenção, assume-se que os tornos apresentam dois eixos perpendiculares entre si, para definir-se o percurso da ferramenta montada no suporte de ferramentas. O eixo X é o eixo transversal que se refere aos movimentos em relação ao raio da peça. O eixo Z que é o eixo longitudinal que se refere aos movimentos ao longo do comprimento da peça torneada. Um terceiro eixo é o eixo árvore no qual é montada a placa e fixada a peça a ser torneada. Outros eixos podem ser encontrados em alguns tornos especiais, como é o caso do eixo opcional C encontrado em alguns tornos para operações de furação radial ou fresamento.

eixo C Detalhes da torre do centro de torneamento E280 da ROMI

Uma definição importante é o ponto zero (X = 0, Z = 0) representado pelo símbolo . O ponto zero também pode ser denominado como ponto de referência do programa, zero do programa, ponto de referência da peça e zero-peça.

O ponto zero pode ser definido na superfície de apoio na placa do torno ou na superfície da peça-trabalho, como mostram respectivamente as figuras (a) e (b).

(a)

As coordenadas

para definir-se os deslocamentos das ferramentas nos eixos X e Y podem ser absolutas

ou incrementais.

As coordenadas absolutas são as mais empregadas e referem-se a um ponto de referência (ponto zero) e são relacionadas com as cotas da peça a ser torneada.

As figuras (c) e (d) apresentam respectivamente as coordenadas absolutas considerando-se o ponto zero definido na peça ou na placa de fixação.

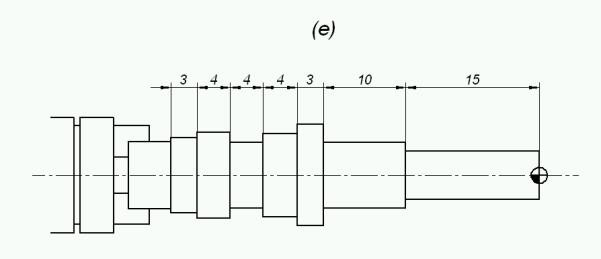

As coordenadas incrementais referem-se sempre a uma posição anterior e considera apenas o deslocamento relativo entre dois pontos na peça. A figura (e) apresenta as coordenadas incrementais relativas ao exemplo anterior, considerando-se o ponto zero na face da peça.

Deve-se observar que em termos de programação, o uso de coordenadas absolutas é mais indicado, pois em caso de alteração de uma cota, apenas uma dimensão precisa ser alterada no programa, enquanto que para coordenadas incrementais, pelo menos duas dimensões seriam alteradas.

O eixo Z tem seu sentido positivo sempre à direita do ponto zero.

Já as dimensões no eixo X para as coordenadas absolutas são sempre relacionadas aos diâmetros. Para as coordenadas incrementais pode-se empregar a diferença entre diâmetros sucessivos, ou mesmo a diferença entre raios sucessivos. Por convenção, o sentido positivo é sempre o que se afasta da superfície da peça.

A figura (f) apresenta a configuração típica dos eixos X e Z para um torno com duas torres de ferramentas.

SISTEMA ISO PARA PROGRAMAÇÃO CNC

O sistema de programação padronizado pela ISO (International Organization for Standardization) é empregado por diversas empresas fabricantes de controles numéricos computadorizados que são utilizados por diversos fabricantes de máquinas-ferramentas CNC.

A linguagem empregada nesse sistema é denominada linguagem G e contempla uma série de comandos associados a funções básicas e universais que estão padronizadas para todos os fabricantes que podem, porém, acrescentar novas funções, específicas para equipamentos com características especiais.

Um programa escrito na linguagem G apresenta uma estrutura de blocos de comandos e dados, constituídos por caracteres (letras, algarismos e símbolos) que formam palavras que têm funções específicas quando da execução desse programa.

Pela padronização, as palavras podem ser separadas num bloco, mas nunca devem apresentar espaços em branco.

O ponto decimal é utilizado para definir dimensões com casas decimais. A ausência de um sinal à frente da dimensão indica sempre que ela é positiva.

Alguns caracteres especiais:

( e

) abrir e fechar comentários

ou equações : número do programa / ignorar blocos = igual ; inserir comentários # indicador de final de bloco % início e fim do programa

Algumas letras usadas para palavras e comandos:

F

definição do avanço G comandos preparatórios M funções miscelâneas N numeração dos blocos: N10, N20,.... S definição da velocidade do eixo-árvore

constante T definição da ferramenta U incremento de valor no eixo X W incremento de valor no eixo Z

Alguns comandos padronizados da linguagem G:

G00 – avanço rápido G01 – interpolação linear G02 – interpolação circular no sentido horário G03 – interpolação circular no sentido anti-horário G04 – tempo de permanência

Exercício

da QUARTA AULA:

1) Definir o ponto zero na peça 2) Determinar as coordenadas inicial e final dos passos de torneamento 3) Escrever o programa referente aos percursos de corte do item 2

Na QUINTA AULA veremos algumas das funções preparatórias da linguagem G e suas sintaxes para o comando FANUC que é o empregado no torno que estamos utilizando como equipamento para os exercícios.

Para essa linguagem têm-se as seguintes funções auxiliares miscelâneas:

* não são funções universais, pois são atribuídas por cada fabricante de CNC.

Nesta aula também utilizamos o software de simulação CNCSimulator que pode ser instalado a partir do arquivo CNCSetup.exe. Deve-se observar que esse simulador reconhece apenas algumas funções G e M como pode ser observado na tabela a seguir:

Exercício

da QUINTA AULA:

1) Escrever o programa na linguagem G considerando as funções mostradas nas tabelas acima, para as operações de desbaste e acabamento.

Na SEXTA AULA veremos alguns exemplos usando algumas funções G da tabela, bem como novas funções para ciclos repetitivos.

Com o comando G01 (interpolação

linear) é sempre feito um arredondamento de As funções G09 ou G73, em função do comando CNC utilizado, são uma alternativa pois permitem a interpolação linear ponto a ponto, como mostra o exemplo a seguir. No caso do comando FANUC, a função G73 refere-se ao ciclo de desbaste paralelo ao perfil e a função G09 a princípio não está definida.

Ao deslocar-se a ferramenta, o comando considera a ponta teórica do inserto, caso não haja um comando explícito para a Compensação do Raio de Corte (CRC). Com esse comando ativado, a ponta real da ferramenta passa a ser considerada, fornecendo o contorno exato desejado para a peça. Essa compensação é feita em função do valor do raio, do sentido e lado do corte, se é um perfil externo ou interno. A função G40 desativa CRC, enquanto a função G41 ativa CRC à esquerda e G42 ativa CRC à direita, de acordo com as seguintes regras:

· Para um perfil externo com deslocamento em direção ao eixo-árvore, usa-se G42, caso contrário, usa-se G41

· Para um perfil interno com deslocamento em direção ao eixo-árvore, usa-se G41, caso contrário, usa-se G42

Diferentemente de outros comandos, no comando FANUC pode-se usar a função G00 com a CRC ativa, ou seja, após um comando G41 ou G42.

Um grupo de funções da linguagem muito útil são os denominados CICLOS FIXOS, que facilitam a programação e reduzem o tamanho dos programas. Esses ciclos estão disponíveis para operações de furação, torneamento cilíndrico, faceamento, sangramento de canais, torneamento de desbaste longitudinal e transversal e roscamento.

Ao término do ciclo a ferramenta retorna às coordenadas iniciais anteriores ao comando.

G74 – Ciclo de furação

com descarga de cavacos

Exemplo:

G74 – Ciclo de

torneamento cilíndrico

O posicionamento inicial em X deve ser feito no diâmetro da primeira passada, já descontado o primeiro incremento.

Exemplo para desbaste externo:

Exemplo para desbaste

interno, com um pré-furo de

G71 –

Ciclo automático de desbaste longitudinal

A função G71 é programada em dois blocos, como a operação G74 para furação. Associada à função G71 pode-se usar a função G70 que ativa o ciclo de acabamento, sem a necessidade de um sub-programa.

Para essa função, não se pode programar Z no primeiro bloco que define o perfil. Essa função não permite a execução de mergulhos, de modo que as coordenadas devem ser crescentes para usinagens externas e decrescentes para usinagens internas. Todas as informações sobre a informação, como avanço, rotação, velocidade, troca de ferramentas, podem ser incluídas dentro do ciclo.

Exemplo para torneamento externo:

Exercício

da SEXTA AULA:

1)

Escrever o programa

2) Reescrever o programa do eixo-exemplo, usando as funções apresentadas nesta aula.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Na SÉTIMA AULA veremos mais algumas funções relacionadas com

ciclos fixos automáticos dos comandos CNC.

G75 - Ciclo de faceamento

|

G75 X Z P Q R F |

|

|

X |

Diâmetro final do faceamento |

|

Z |

Comprimento final |

|

P |

Incremento total de corte no eixo X, no raio (mm) |

|

Q |

Incremento por passada no eixo Z (mm) |

|

R |

Recuo no eixo Z |

|

F |

Avanço |

Exemplo de faceamento:

|

|

N010 G00 X62. Z-2. M08 N020 G75 X25. Z-15. P18500 Q2000 R2. F.25

|

G75 - Ciclo de sangramento de canais

Como em outras funções, também são necessários dois comandos:

|

G75 R |

|

|

G75 X Z P Q F |

|

|

R |

Recuo incremental no raio para quebra do cavaco |

|

X |

Diâmetro final do canal |

|

Z |

Coordenada final (último canal) |

|

P |

Incremento total de corte no eixo X, no raio (mm) |

|

Q |

Incremento relativo à distância entre os canais (mm) |

|

F |

Avanço |

|

|

N010 G00 X52. Z-20. M08 N020 G75 R2. N030 G75 X40. Z-65. P6000 Q9000 F.12

|

Os canais devem ser equidistantes e a

ferramenta deve ser posicionada no comprimento do primeiro canal.

G72 – Ciclo automático de desbaste

transversal

Como em outras funções, também são necessários dois comandos:

|

G72 W R |

|

|

G72 P

Q U W F |

|

|

W |

Profundidade de corte |

|

R |

Recuo longitudinal ao final de cada passada |

|

P |

Número do bloco que define o início do contorno |

|

Q |

Número do bloco que define o final do contorno |

|

U |

Sobremetal para acabamento no eixo X (positivo para acabamento externo e negativo para acabamento interno) |

|

W |

Sobremetal para acabamento no eixo Z (positivo para acabamento à direita e negativo para acabamento à esquerda) |

|

F |

Avanço |

|

|

N010 G00 X60. Z2. M08 N020 G72 W3. R2. N030 G72 P40 Q120 U1. W0.1 F.25 N040 G01 Z-21. N050 G01 X60 F0.5 N060 G01 X58. Z- N070 G01 X38. N080 G03 X28. Z-15. R5. N090 G01 Z-10 N100

G01 X18. Z-5. N110

G01 Z-1.5 N120

G01 X15. Z0. N130 G42 N140 G70 P40 Q120 N150 G40 N160 G00 X65. Z5. M09

|

O eixo X não pode ser programado no

primeiro bloco do contorno, também não podem ser feitos mergulhos, de modo que

as coordenadas devem ser crescentes para usinagens externas e decrescentes para

usinagens internas, e a programação do contorno deve ser feita da esquerda para

a direita.

G33 -

Ciclo de roscamento sentença por sentença

|

G33 Z F |

|

Z Coordenada do comprimento final da rosca |

|

F Passo da rosca |

|

|

N010 G00 X19.15 Z-5. M08 N020 G33 Z-32.5 F1.5 N030 G00 X22. N040 G00 Z5. N050 G00 X18.55 N060 G33 Z-32.5 N070 G00 X22. N080 G00 Z5. N090 G00 X18.15 N100 G33 Z-32.5 N110 G00 X22. N120 G00 Z5. N130 G00 X18.05 N140 G33 Z-32.5 N150 G00 X25.

|

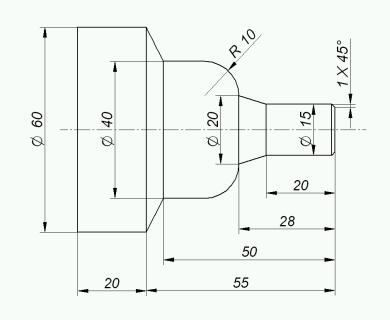

Exercício da SÉTIMA AULA:

1) Passar

o desenho abaixo para o CAD com dimensões em mm e escrever o programa na

linguagem G

|

|

Na OITAVA AULA, veremos outras funções

G para as operações de roscamento

G76 - Ciclo de roscamento automático

A função G76 é mais completa que a G33 e

permite tornear vários tipos de rosca com apenas dois blocos de comandos, como

mostrados a seguir:

|

G76 P

(m,r,a) Q R |

|

P

Introdução dos dados: m -

número de repetições do último passe, r - comprimento da saída angular da rosca a -

ângulo da ferramenta |

|

Q -

mínima profundidade de corte no raio (mm) |

|

R - Profundidade

do último passe no raio (mm) |

|

G76 X Z R P Q F |

|

|

X |

Diâmetro final absoluto do roscamento |

|

Z |

Coordenada Z final do roscamento |

|

R |

Conicidade incremental no eixo X em raio (positivo para rosca interna e negativo para rosca externa |

|

P |

Altura do filete da rosca no raio (mm) |

|

Q |

Valor do primeiro passe (mm) |

|

F |

Passo da rosca |

Para roscas métricas a altura P pode ser

calculada por: P = 0,65*Passo

Para roscas NPT, P é calculada por P = 0,866*Passo

O valor Q da profundidade da primeira passada

em raio é dada por

Para o exemplo de peça roscada anterior, considerando-se quatro passadas, temos o seguinte programa:

|

|

N010 T0101 N020 M06 N030 M12 N040 G97 N050 S1500 M03 N060 G00 X25. Z4.5 M08 N070 G76 P010060 N080 G76 X18.05 Z-32.5 P975 Q487.5 F1.5 N090 G00 X30. Z10 M09

|

G84 - Ciclo de roscamento com macho

|

G84 Z F |

|

Z -

coordenada final da rosca |

|

F -

Passo da rosca |

Essa função deve ser seguida pela função G80

que cancela o ciclo anterior.

Exercício

da OITAVA AULA:

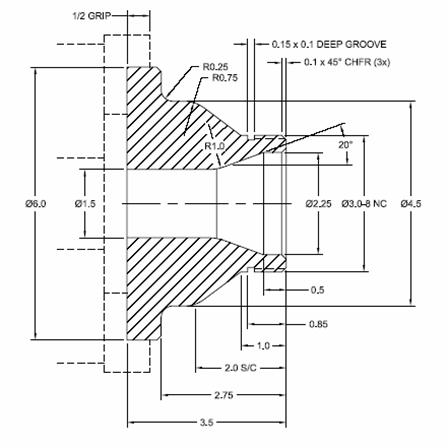

Escreva o programa para tornear a peça

mostrada a seguir

A partir da NONA AULA aprenderemos a

programação na linguagem para as operações de Fresamento.

Os equipamentos para fresamento e os centros

de usinagem são classificados em função do número de eixos (dois, três ou

mais), pela orientação dos eixos (vertical ou horizontal) e pela presença ou

não de um sistema para troca de ferramentas, como o mostrado na figura abaixo

que é montado nos centros de usinagem da Hass Automation

Em função do movimento do eixo-árvore, esses

equipamentos podem ser denominados verticais

(figura a) ou horizontais (figura

b).

Como pode ser observado nessas figuras, os

equipamentos verticais são mais empregados para operações que ocorrem em sua

maior parte para uma só superfície horizontal enquanto que nos equipamentos

horizontais a maior parte das operações ocorre em diversas faces, o que exige a

existência de um quarto eixo para a rotação da peça a fim de posicionar as

diferentes faces durante a usinagem.

Neste estudo usaremos como referência para a

definição de área de trabalho e potência disponível, entre outras

características, o centro de usinagem vertical Romi Discovery

1250 e o centro de usinagem horizontal Romi PH400.

Exercício

da NONA AULA: Escrever e simular o programa

Na DÉCIMA

AULA aprenderemos que os planos de trabalho XY (de topo), XZ (frontal) e

YZ (lateral) podem ser definidos respectivamente pelas funções G17, G18

e G19.

Duas outras funções muito úteis em operações em centros de usinagem são a G16 e a G15, responsáveis respectivamente pelo acionamento e pelo cancelamento do sistema de coordenadas polares, o que é muito útil quando se tem operações que se repetem ao longo de um círculo.

Com o

sistema polar ativo, considerando-se o plano de trabalho XY, a coordenada X

passa a referir-se ao raio do círculo, e a coordenada Y ao

respectivo ângulo medido a partir da posição 0o.

A função G81 apresentada a seguir pode ser usada para ciclos fixos de furação. Ela deve ser precedida dos comandos G98 ou G99 que deslocam a ferramenta para coordenadas seguras no eixo Z evitando o choque com possíveis obstáculos (como por exemplo, grampos de fixação ou saliências na peça a usinar) e ao mesmo tempo, evitando que o comando do ciclo tenha que ser interrompido para ultrapassar esses obstáculos.

A função G98

faz com que após cada passe do ciclo a ferramenta volte para a última posição Z definida antes dos blocos do

ciclo. Já G99 faz com que a ferramenta volte a cada execução do ciclo

para a coordenada Z indicada pelo parâmetro R na função G81.

O uso de ou G98 ou G99 dependerá do percurso a ser seguido pelas ferramentas e da produtividade que se deseje nas operações.

|

G98 ou G99 |

|

|

G81 X Y R Z F |

|

|

X |

Coordenada X do centro do furo |

|

Y |

Coordenada Y do centro do furo |

|

R |

Coordenada Z para recuo da ferramenta após cada passe |

|

Z |

Coordenada final Z do furo |

|

L ou K |

Número de repetições do ciclo |

|

F |

Avanço |

O ciclo

fixo de roscamento com macho nos centros de usinagem também utiliza o

comando G84 visto para o torneamento, porém com sintaxe própriaa e

precedido pelas funções G98 e G99.

|

G98 ou G99 |

|

|

G84 X Y R Z F |

|

|

X |

Coordenada X do centro do furo |

|

Y |

Coordenada Y do centro do furo |

|

R |

Coordenada Z para recuo da ferramenta após cada passe |

|

Z |

Coordenada final Z do furo |

|

F |

Avanço |

Para

alguns comandos CNC pode-se repetir os ciclos G81 e G84 para realizar diversos furos

posicionados ao longo de um eixo ou ao redor de um círculo, pela definição do

parâmetro K ou L. Para tanto, bastar utilizar o comando G91 (para

coordenadas incrementais) e definir o deslocamento desejado em X ou Y.

Exemplo:

|

|

... N030 G17 G40 G90 G95 N040 G81 X17. Y20. RO.1 Z-2.4 F12 N050 G91 X8. L3 N060 G90 G80 N070 G00 |

O comando G40

deve sempre preceder os blocos de ciclos fixos de furação e roscamento a

fim de cancelar a compensação de raio, pois o diâmetro da broca ou do macho

determinará diretamente o diâmetro do furo e as dimensões do furo ou rosca a

usinar.

Já o

comando G80 deve ser usado para finalizar os ciclos, de modo a

retornar à condição normal de programação, de modo que por exemplo, um novo

valor de Z inicial possa ser definido.

Os

comandos para execução de arcos no fresamento são idênticos aos comandos usados

no torneamento, exceto pela necessidade de se definir o plano de trabalho para

cada arco.

A figura a

seguir apresenta os sentidos de interpolação circular para esses comandos em

função do plano de trabalho escolhido.

O

fresamento de círculos completos é bastante comum e no caso dos comandos

FANUC pode-se utilizar as funções G02 e G03 para círculos completos,

indicando-se as mesmas coordenadas para os pontos inicial e final. Porém, não

se pode definir o raio R, mas necessariamente as coordenadas I, J ou K do

centro do arco.

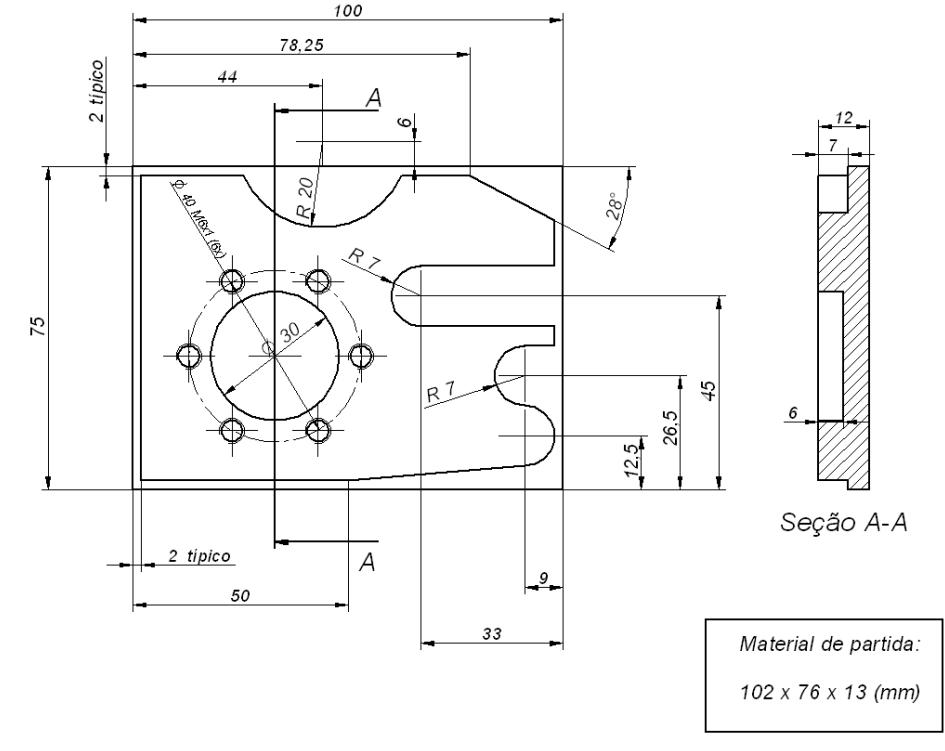

Exercício

da DÉCIMA AULA: Escrever o programa completo

Os furos

roscados deverão ser usinados usando-se o sistema polar de coordenadas.

Como

seriam a localização e fixação que facilitariam a usinagem dessa peça?

Na Décima

Primeira Aula veremos a sintaxe empregada para sub-programas.

Sub-programas

são estruturas

Os

sub-programas são empregados em programas nos quais há a repetição de trechos

de blocos, o que é comum em movimentos repetitivos de usinagem, funções

relacionadas com a troca de ferramentas, padrões de furações, usinagem de

ranhuras e roscas, entre outras.

Duas

funções miscelâneas são empregadas para o uso de sub-programas:

|

M98 - chamada de sub-programa |

|

M99 - finalização de sub-programa |

A função

M98 deve ser sempre seguida pela letra P e pelo número do sub-programa. O uso do

parâmetro L (ou K) é opcional e refere-se ao número de execuções do

sub-programa. O valor padrão para L é um, ou seja, no mínimo o

sub-programa será realizado uma vez.

Se não se

desejar executar o sub-programa para uma dada coordenada, pode-se empregar o

parâmetro L = 0.

Já a

função M99 encerra o sub-programa e retorna o processamento ao programa

principal, ou no bloco imediatamente posterior à chamada desse sub-programa, ou

para um bloco específico do programa principal, como no exemplo a seguir, em

que após a execução do sub-programa ocorre o retorno para o bloco 20 do

programa principal que não necessariamente é o bloco imediatamente após a

chamada inicial do sub-programa:

:2100 (2100 é o número do sub-programa)

......

......

M99 P70

%

O programa

a seguir é um exemplo do uso de sub-programas bem como de outras possibilidades

de uso dos parâmetros L (ou K) para repetições em outras funções G. O padrão

com 10 furos deve ser realizado quatro vezes, representadas pelas quatro

chamadas do sub-programa (blocos 6, 8, 10 e 12). Já dentro do padrão, os furos

devem ser repetidos três vezes na horizontal e duas vezes na vertical, o que é

conseguido no sub-programa respectivamente com os blocos 551 e 553 (L = 3) e

552 (L = 2).

|

|

:3955 (SUB-PROGRAMA) N551 G91 X0.75 L3 N552 Y0.6 L2 N553 X-0.75 L3 N554 Y-0.6 N555 M99 % :3904 (PROGRAMA PRINCIPAL) N1 G20 N2 G17 G40 G80 T01 M06 N3 G90

G00 G54 X1.88 Y1.25 T02 N4 G43 Z1.0 S350 M03 H01 N5 G99 G81 R0.1 Z-0.269 F3.5 N6 M98 P3955 N7 G90 X6.25 Y1.25 N8 M98 P3955 N9 G90 X6.25 Y5.0 N10 M98 P3955 N11 G90 X1.88 Y5.0 N12 M98 P 3955 N13 G80 G90 G28 Z1.0 M05 N14 G91

G28 X0 YO |

Deve-se

observar nos blocos 2 e 3 do programa principal, o uso específico do comando T

para a programação de centros de usinagem.

Também são

observados pela primeira vez, as funções G43 e G54 que são funções relacionadas

respectivamente com o valor de offset do comprimento da ferramenta e com o

sistema de coordenada adotado para a usinagem dessa peça.

Esses

comandos serão discutidos em aula futura que tratará das funções para definição

dos sistemas de coordenadas e de offsets.

No bloco

Os

sub-programas podem ser estruturados chamando outros sub-programas. Alguns

comandos CNC modernos permitem até 4 níveis de hierarquia para a chamada

interna de sub-programas.

Exercício

da Décima Primeira Aula:

Para a

confecção das ranhuras na peça mostrada na figura a seguir, elabore o programa

Na Décima

Segunda Aula veremos a programação de Centros de Usinagem Horizontais.

Para esses

equipamentos têm-se procedimentos de programação semelhantes aos empregados aos

centros verticais, exceto pela presença de um quarto eixo B responsável

pela rotação da peça, como mostrado na figura a seguir.

Esse

quarto eixo pode ser empregado apenas para posicionar a peça, quando é

denominado eixo de indexação, ou também pode ser empregado para

rotacionar a peça durante sua usinagem, quando então é denominado eixo de

rotação, que é a situação mais comum nos centros horizontais.

Duas

funções miscelâneas, por exemplo M78 e M79 respectivamente, são

utilizadas para travar e destravar a mesa giratória ao corpo do centro de

usinagem, de modo que M78 deve ser definida antes que se inicie a usinagem e

M79 previamente a todo movimento de rotação da mesa.

As

rotações em torno do eixo B podem ser programadas em graus tanto de forma

absoluta (G90) ou incremental (G91), no sentido horário ou no sentido

anti-horário, como mostra a figura a seguir quando se observa a mesa giratória

de topo. Para tanto, podem ser usados valores positivos ou negativos de

ângulos.

Outra

característica interessante dos centros de usinagem horizontais é a existência

de dois ou mais “pallets”, como no caso da ROMI PH400

que apresenta dois pallets, de modo que enquanto a peça em um dos pallets está

sendo usinada (na área de trabalho), no outro pallet pode-se preparar outra

peça (na área de set up), sem perda de tempo para o set up caso houvesse um só

pallet. No caso da PH400 vemos que para peças até

O comando

para troca de pallets é a função miscelânea M60 (denominada ATP –

automatic pallet changer). Esse comando deve ser sempre acompanhado das funções

G28 (retorno ao ponto de referência primária) e G30 (retorno ao ponto de

referência secundária), de modo que se garanta que no momento da troca os

paletts estejam posicionados nas coordenadas de troca, como mostra o exemplo de

trecho de programa a seguir:

.....

G91 G28 X0 Y0 Z0

G28 B0

M60 (CARREGA PALLET 1 PARA USINAGEM)

…. (USINAGEM COM O PALLET 1)

G91 G28 X0 Y0 Z0

G28 B0

M60 (DESCARREGA PALLET 1)

G30 X0

M60 (CARREGA PALLET 2

PARA USINAGEM)

...... (USINAGEM COM O

PALLET 2)

G30 X0

M60

M30 (DESCARREGA PALLET 2)

%

Exercício

da Décima Segunda Aula:

Escrever o programa em linguagem para a fabricação no centro de usinagem vertical PH400 da peça mostrada na figura a seguir. Considerar o uso de sub-programas e também a existência de peças nos dois pallets.

Na Décima

Terceira Aula apresentamos o programa a seguir que é uma solução para a

usinagem dos furos dessa peça:

|

:11 (SUB PROGRAMA PARA

LOCALIZAÇÃO DOS OITO FUROS NA FACE A) N101 X74 Y0 N102 X52.326 Y52.326

N103 X0 Y74 N104 X-52.326 Y52.326 N105 X-74 Y0 N106 X-52.326 Y-52.326 N107 X0 Y-74

N108 X52.326 Y –52.326 N109 M99 % %12 (SUB PROGRAMA PARA LOCALIZAÇÃO DOS SEIS FUROS NAS FACES B e C) N201 X50 Y0 N202 X25 Y43.3 N203 X-25 Y43.3 N204 X-50 Y0 N205 X-25 Y-43.3 N206 X25 Y-43.3 N207 M99 % :01 (PROGRAMA PRINCIPAL: FACE A (B0 e G54), FACE B (B90 e G55), FACE C

(B270 e G56)) N1 G21G94 N2 G17 G40 G80 N3 G91 G28 Z0 N4 G28 X0 Y0 N5 M79 N6 G28 B0.0 N7 M78 N8 T01 (BROCA

PARA FUROS DE CENTROS NAS TRÊS FACES) N9 M06 N10 G90 G54 G00

X74 Y0 S868 M03 T02 N11 G43 Z10 H01 M08 N12 G99 G82 R2 Z-5.8

P200 F150 L0 (G82 –

CICLO FIXO PARA FUROS DE CENTRO - P:

PERMANÊNCIA EM MILISEGUNDOS) N13 M98 P11 (FUROS DE CENTRO NA FACE A) N14 G80 Z300 N15 M79 N16 B90.0 N17 M78 N18 G55

X50 Y0 Z10 N19 G99 G82

R2.0 Z-5.3 P200 L0 N20

M98 P12 (FUROS

DE CENTRO NA FACE B)

N21

G80 Z300

N22

M79

N23

B270.0

N24

M78

N25 G56 X50 Y0 Z10 N26 G99 G82 R2.0 Z-5.3 P200 L0

N27

M98 P12 (FUROS

DE CENTRO NA FACE C)

N28

G80 Z300 M09

N29 G91 G28 Y0 Z0 M05 N30 M01

N31

T02 (BROCA

PARA PRÉ-FURAÇÃO DO FURO ROSCADO – FACES B e C)

N32

M06

N33

G90 G56 G00 X50 Y0 S1137 M03 T03

N34

G43 Z10 H02 M08

N35

G99 G83 R2.0 Z24.8 Q6.0 F200.0 L0 (G83

– CICLO FIXO PARA FUROS PROFUNDOS – Q: INCREMENTO POR PENETRAÇÃO)

N36

M98 P12 (PRÉ-FUROS

NA FACE B)

N37

G80 Z300.0

N38

M79

N39

B90.0

N40

M78

N41

G55 X50 Y0 Z10.0

N42

G99 G83 R2.0 Z-24.8 Q6.0 L0

N43

M98 P12 (PRÉ-FUROS

NA FACE C)

N44

G80 Z00.0 M09

N45 G91 G28 Y0 Z0 M05 N46 M01

N47

T03 (MACHO

M10x1,5)

N48

M06

N49

G90 G55 G00 X50 Y0 S550 M03 T04

N50

G43 Z10.0 H03 M08

N51

G99 G84 R5.0 Z-23.0 F825.0 L0

N52

M98 P12 (ROSCAMENTO

COM MACHO NA FACE B)

N53

G80 Z300.0

N54

M79

N55

B270.0

N56

M78

N57

G56 X50. Y0. Z10.

N58

G99 G84 R5.0 Z-23.0 L0 (G84

– CICLO FIXO PARA ROSCAMENTO COM MACHO)

N59

M98 P12 (ROSCAMENTO

COM MACHO NA FACE C)

N60

G80 Z300.0 M09

N61 G91 G28 Y0 Z0 M05 N62 M01

N63

T04 (BROCA

DE

|

Exercício

da Décima Terceira Aula

Elaborar o

programa

Na Décima

Quarta Aula apresentamos o programa de simulação EdgeCAM (http://www.edgecam.com/) e com ele simulamos

o exemplo de fresamento. Todos os passos para a simulação são apresentados no arquivo

do tutorial.

No

exercício da Décima Quinta Aula será feita a simulação do processo de

fresamento da peça do exercício da DÉCIMA AULA.

Atenção especial deve ser dada à escolha de ferramentas para evitar o choque contra a peça. Isso pode ser verificado acionando-se o comando para Simular logo após cada operação de usinagem ser inserida.

Procure comparar os percursos de fresamento gerados pelo simulador com os percursos definidos no seu programa em linguagem da décima aula.

Na Décima Sétima Aula será feita a simulação do processo de torneamento utilizando o programa EdgeCAM. Para esse exercício será utilizada a peça mostrada na figura a seguir, que deverá ser modelada no ProEngineer para ser empregada no programa de simulação.

Os procedimentos para a simulação são semelhantes aos utilizados para o exercício de fresamento. Caso haja dúvidas, pode-se consultar o tutorial disponível em português na página 40 para o torneamento.

Na Décima Nona Aula refaremos o exercício da oitava aula, agora com a simulação do torneamento no EdgeCAM.

Considere um

tarugo de Aço (100 HB) com diâmetro de

Elabore o modelo no ProE de modo que as ranhuras sejam entendidas como Features isoladas pelo EdgeCAM.

Gere a rosca interna que deverá ser interpretada como um perfil roscado pelo EdgeCAM.

Crie uma ferramenta para sangramento externo com largura adequada para a usinagem dos canais.

A seguir apresentam-se alguns Comandos básicos para o

torneamento no EdgeCAM:

1)

Definição do ambiente de torneamento:

Options

Profiles

Turn Profile

default.config

2)

Definição da peça a ser torneada

Open (modelo ProE)

3)

Definição do processo de torneamento

Switch to

Manufacture Mode

Discipline: Turn

Machine Tool: fanuc2x.tcp

4) Volta

ao modo de desenho para adequar os eixos X e Z

Switch to Design Mode

Solids

Transform Solid

Rotate

O comando Align Body For Turning também pode ser

usado para posicionar a peça, substituindo os comandos Rotate e Translate.

5)

Definição automática das Features para torneamento

Feature Finder

6)

Definição do tarugo

Geometry

Stock/Fixture

Automatic

Stock (com essa opção pode-se definir o tamanho do tarugo)

Cylinder

Start

Extension

Radius

Extension

End

Extension

Options

Model

Component Material (definição do material do tarugo)

7) Volta ao

modo de manufatura para a definição das operações de torneamento

Switch to Manufacture Mode

Na Vigésima Aula refaremos o exercício da Décima-sétima

aula, para simulação do torneamento no EdgeCAM, agora desenhando o perfil a

ser torneado utilizando os comandos de desenho do próprio EdgeCAM disponíveis

no Design Mode.

Com isso, conseguiremos separar as diversas Features,

sem o inconveniente da tradução do sólido do ProE.

Neste exercício, recomenda-se que o zero-peça

seja posicionado no centro da face esquerda, que tem o rebaixo (ou seja,

iniciar a cotação partindo do centro dessa face) para executar-se o faceamento

dessa face, o sangramento do rebaixo, o torneamento do diâmetro de

No desenho do perfil, use sempre o comando P (ou p) para definir os pontos de

início e final de segmentos de reta e de arcos.

Verifique que usando o perfil não há necessidade de

encontrar-se as Features. O restante dos comandos é idêntico aos usados

quando se importa o sólido ProE.

Na Vigésima Primeira Aula aprenderemos a utilizar o

Pro/E para a simulação de processos de usinagem que permitirá a geração do

arquivo

Essa será

a peça estudada no tutorial disponível na Internet e também impresso que

foi traduzido a partir de um texto do Prof. Stephen M. Batill da Universidade

de Notre Dame e que contém os principais comandos do Pro/E relacionados

com os procedimentos para Manufacturing.

Na Vigésima

Segunda Aula utilizaremos o Manufacturing do Pro/E para a simulação

e geração do programa para a usinagem da peça da Décima Aula. Uma comparação interessante

pode ser feita entre o código G que desenvolvemos naquela aula e o gerado nesta

pelo Pro/E.

Na Vigésima Terceira Aula usaremos o Pro/E para a

simulação de processos de usinagem que permitirá a geração do arquivo

Essa será

a peça estudada no tutorial disponível na Internet e também impresso

que foi traduzido a partir de um texto do Prof. David Cheshire da Universidade

Staffordshire

e que contém os principais comandos do Pro/E relacionados com os

procedimentos para desenvolver o torneamento no Manufacturing.

Na Vigésima

Quarta Aula concluiremos o tutorial de torneamento com a usinagem de furos

axiais e radiais e faremos o processo de torneamento da peça da oitava aula.